Qu’est-ce que le KANBAN ?

Le KANBAN est en lien avec le thème du mois à savoir la « théorie des contraintes ». En effet, les deux méthodes permettent de lisser la production et d’accélérer le Throughput.

Le mot KANBAN signifie « étiquette » en japonais. Le KANBAN est un outil du Lean Manufacturing. C’est une méthode japonaise créée dans les années 50 par TOYOTA. Adaptée pour une production régulière, le but principal de la méthode du kanban est d’éliminer le gaspillage par le lissage des stocks et la résolution des ruptures.

Le principe

La méthode du KANBAN est basée sur deux principes fondamentaux :

-

Le Flux tiré

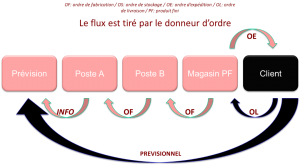

Dans une production industrielle, être en flux tiré signifie que c’est le client (Ou le poste en aval) qui ne déclenche la commande. C’est lui qui décide de se dont il a besoin pour effectuer la commande. Par exemple, pour une usine de fabrication de voiture, le flux tiré s’effectue quand un client vient commander 100 voitures, et c’est à partir de cette commande que la production est lancée.

OF: Ordre de Fabrication OL: Ordre de Livraison OE: Ordre d’Expédition PF: Produit Fini

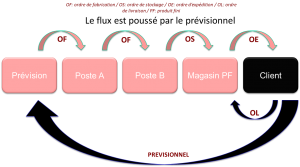

C’est le contraire du flux poussé qui est basé sur le prévisionnel de l’entreprise. Dans ce cas, de poste en poste et tout au long du processus de fabrication, des ordres de fabrications sont rédigés. Pour l’usine de voiture, le flux poussé s’effectue quand un client vient commander 100 voitures et qu’il est servi par des voitures qui étaient déjà en stock.

OF: Ordre de Fabrication OL: Ordre de Livraison OE: Ordre d’Expédition PF: Produit Fini

-

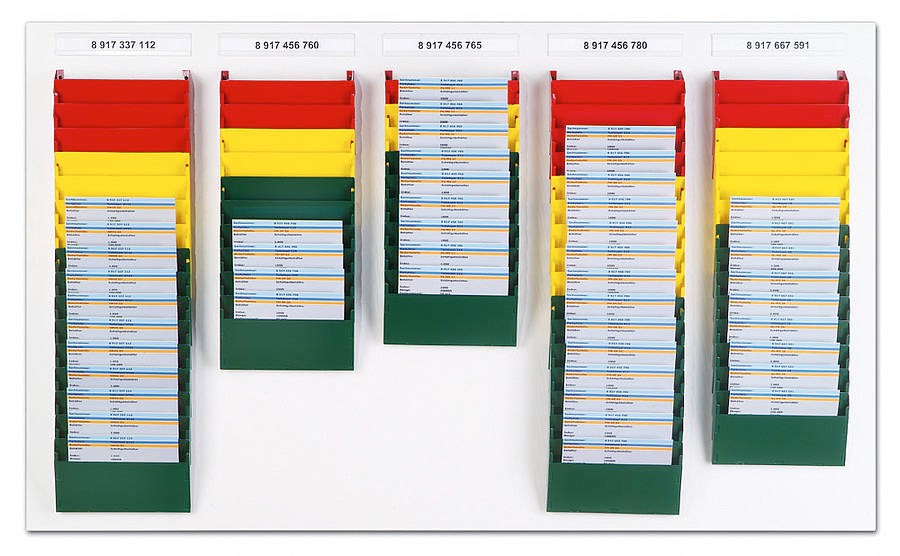

Communication entre deux postes avec des étiquettes

La communication entre deux postes s’effectue au travers d’étiquettes. Chaque poste a une série d’étiquette en fonction de sa capacité de production. Ces étiquettes synchronisent les différents postes et permet d’éviter les ruptures de stock. Si vous voulez connaître comment calculer les étiquettes sur chacun de vos processus de production, cliquez ici.

Le KANBAN a de nombreux avantages dont voici quelques-uns :

- Disponibilité maximale de vos pièces tout au long de vos processus de fabrication

- Meilleure capacité de livraison

- Transparence de vos processus d’achat

- Meilleure traçabilité des lots

- Méthode très économe qui ne nécessite pas un investissement lourd

Vous êtes intéressés par la méthode KANBAN pour votre entreprise ? Contactez nous pour que nous puissions votre des applications pratiques dans votre entreprise