Le design intervient dans toutes les étapes de notre vie. Il peut parfois sauter à l’œil, ou complètement passer inaperçu. Dans une industrie manufacturière, la construction d’une usine, la création des différents processus qui y seront appliqués, l’organisation du personnel qui va supporter l’usine; tout doit être structuré, afin de créer un système qui permettra de mieux produire tout en étant performant : l’usine elle-même doit avoir un design. Un design élaborer dans le but de permettre à une industrie de transformer de la matière première en un produit fini, afin de le vendre et d’avoir du profit.

Nous sommes à l’époque où l’on parle d’industrie 4.0 et des nouvelles technologies. Mais revenons au début du design industriel, et parlons de ceux qui ont façonner le travail en industrie.

Les débuts du design des processus industriels

Le Taylorisme

Le taylorisme est la 1ère organisation du travail reconnue en industrie. Encore appelé Organisation Scientifique du Travail (OST), il est inventé par Frédéric Winslow TAYLOR en 1890, et consiste à :

- Diviser le processus de productions en tâches les plus simples possibles : division horizontale du travail.

- Observer la façon de faire des meilleurs ouvriers, et adapter leurs outils de production. C’est la création de la «one best way ». La « one best way » est prescrit aux autres ouvriers, puis contrôlée et chronométrée par les contremaîtres. C’est la division verticale du travail.

L’objectif du Taylorisme est de rationnaliser au maximum le process de production. Chaque tâche devient spécifique et répétitive. Par exemple, viser sur une partie du produit des vis de taille 20 est effectué sur un même poste. L’ouvrier n’a plus besoin de changer d’outils car il garde la même clé. L’ouvrier effectue les mêmes gestes et à la longue « s’automatisent ». L’industrie appliquant cette organisation obtient ainsi un énorme gain de temps. Elle paye les ouvriers au rendement.

Le Fordisme

Le Fordisme est un modèle d’organisation que l’on doit à Henry Ford. Il est inspiré du taylorisme, mais est basé sur une production standardisée de masse. Le modèle Ford doit sa réussite à la qualité de la FORD T et à l’organisation de l’usine de River Rouge qui l’a produite.

C’est dans cette usine que les matières premières se présentaient sur la ligne d’assemblage pour ressortir en voitures achevées à l’autre extrémité.

Le modèle de Ford est mis en œuvre au moyen de plusieurs principes :

- Diviser le travail en séparant la conception de la réalisation, séquencer les tâches, et utiliser une ligne de montage : c’est le travail à la chaîne

- Standardiser les pièces, les produits, ce qui a l’avantage de produire en grandes séries. Les voitures Ford sont ainsi produites en masse

- Augmenter le salaire des ouvriers (cinq dollars par jour, contre deux ou trois pour des journées plus longues auparavant).Cette augmentation a pour but d’éviter les démissions des ouvriers qui ont accrues avec l’apparition du travail à la chaîne, réputée très dure.

Le Taylorisme/Fordisme comme modèle d’organisation a eu de belles années. Mais durant les années 80, la crise du fordisme devient de plus en plus évidente. En effet, la société de consommation réclame de la diversification de produit. Mais cet aspect ne peut être pris en compte car le Fordisme et Taylorisme sont basés sur la standardisation.

Les limites et inconvénients de l’OST

Les premières réactions hostiles au taylorisme viennent des syndicats. Ils dénoncent le fait que le travail est rendu abrutissant. Les ouvriers ne sont plus que de simples accessoires de la machine.

Le Taylorisme/Fordisme affaibli dans les années 60 : les ouvriers acceptent de moins en moins la pénibilité du travail en usine, l’absence de reconnaissance sociale, et le manque de perspectives professionnelles. L’apparition de grèves, et l’augmentation de l’absentéisme et du turn-over reflètent le refus de l’OST. Les directions d’entreprises réalisent que l’application de ces méthodes peuvent être contre-productives : retouches, retour des produits …

Au début des années 70, les différentes tentatives d’améliorer les conditions de travail ( Rotation des tâches, enrichissement du travail) ne modifient pas fondamentalement le rapport au travail.

Le taylorisme/fordisme est rendu difficile dans les années 80 : les entreprises doivent à présent s’adapter à des marchés changeants, incertains et internationalisés. La qualité et la diversité des produits sont impératifs pour les entreprises qui veulent rester concurrentielles. Mais le taylorisme est un système rigide où les machines ont acquis une place centrale. Il est très coûteux de modifier une chaîne automatisée au gré des fluctuations des marchés.

Afin de gagner en flexibilité un ingénieur japonais a développé une nouvelle forme d’organisation du travail. On pourrait dire un nouveau design de processus industriel : Le TOYOTISME

Le Toyotisme

Le toyotisme est la méthode d’organisation du travail propre à l’entreprise TOYOTA. Elle permet de produire des voitures avec une efficacité à nulle autre pareille. C’est une forme d’organisation du travail qui consiste à: éviter la surproduction, réduire les coûts de production, diminuer les délais et produire de la meilleure qualité. Le toyotisme est fondé sur le Juste à Temps (la méthode du Juste à Temps ou JAT, est une méthode utilisée dans le cadre de la gestion des approvisionnements, qui consiste à attendre la commande du client pour s’approvisionner).

Taiichi Ohno (1912-1990), ingénieur japonais, est considéré comme le père du système de production de Toyota.

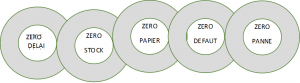

Sa méthode ne peut être réalisée qu’en respectant 5 conditions appelées les cinq zéro :

Les outils crées par Toyota sont très largement utilisés dans les usines dans le monde aujourd’hui. Ce modèle semble être un modèle idéal afin de rendre une usine productive. Cependant, Satoshi Kamata, auteur de « Toyota L’usine du désespoir », raconte les contraintes des employés de Toyota à Nagoya. Il raconte l’augmentation sans fin des cadences et l’endoctrinement de ses collègues au nom de l’esprit d’entreprise.

Le véritable problème avec le toyotisme réside dans ses dérives productivistes. C’est un modèle qui dans son utilisation ne prends pas assez compte le facteur humain en entreprise. L’enjeu actuel dans les usines à travers le monde est de pouvoir trouver un équilibre entre maintenir une grande productivité et performance et améliorer le bien-être au travail.

L’Homme au Cœur de l’organisation : cas AMIPI

[twitter_icon] Tenir compte du facteur humain en entreprise c’est responsabiliser et rendre autonome l’employé, l’encourager à être entreprenant. Les nouvelles usines, les postes de travail, la disposition des outils clés à la production, tout est structuré afin d’être à la fois performant en terme de production, et conscient de sa place dans l’entreprise.

Ayant visité plusieurs usines en France en occurrence, je suis tombé sous le charme de l’une des usines de la Fondation AMIPI située au Mans.

L’entreprise

Les usines AMIPI sont des sous-traitants automobiles. La Fondation AMIPI vend ses produits à des clients tels que Peugeot, Renault, Fiat, Ford, Faurecia. Elle livre de 35 à 40 millions de faisceaux par an et l’usine du Mans 5 à 10 000 faisceaux/jour. Pour rappel, un faisceau est un matériel qui permet de gérer tout le système électrique d’une voiture. La particularité de l’entreprise est qu’elle emploie uniquement des personnes souffrant d’un handicap (Soit nés avec le handicap, soit devenus handicapés suite à des accidents de voiture, une éducation imparfaite etc.).

Le design

Chez AMIPI, tout est structuré afin de permettre à l’handicapé/opérateur de produire un matériel de très bonne qualité. Prenons par exemple le poste de travail d’un opérateur

- Le poste de travail est toujours bien rangé et structuré en fonction de l’opérateur: Ayant visité cette entreprise, je peux vous confirmer que l’atelier et les postes de travail étaient vraiment bien rangés. Les opérateurs travaillent debout. La hauteur du poste de travail est modifiable en fonction de leur taille. Ainsi, on évite des douleurs de dos pour ceux qui sont trop grands.

- Un management visuel grâce à un code couleur: La majorité des opérateurs ne sachant pas lire, sur le poste de travail, tout est identifié en termes de couleur. Ainsi dans la séquence de ses tâches, l’opérateur retient juste la séquence de couleur.

- Un encouragement constant des cadres: Les cadres sont plus assimilés à des coachs qu’à des encadrants. Ils sont à l’écoute des opérateurs et les poussent à donner le meilleur d’eux-mêmes.

Les valeurs de l’entreprise leur ont permis de créer un système où toutes personnes peut trouver sa place. AMIPI prouve qu’il est capable de combiner performance et humanité, car tout est une question de design.

Pour conclure

Après visite de plusieurs usines au Cameroun, j’ai pu observer que l’OST y est encore prépondérant. Très peu d’entreprises connaissent même le Lean/Six sigma. Cette organisation répond au besoin immédiat de création de richesse pour les dirigeants d’entreprise. Mais le gaspillage (Surproduction, Surstockage ou Stocks Inutiles, Transports et Déplacements Inutiles, traitements inutiles, Mouvements Inutiles, Erreurs, Défauts et rebuts, Temps d’Attente et Délais, Sous-utilisation des Compétences) y est encore prépondérant. Face à la compétitivité venant du monde occidental et de l’Asie, il faut évoluer. Aller vers une organisation plus performante, capable de s’adapter aux fluctuations du marché.

Il faut au Cameroun des usines capables de concurrencer les meilleurs mondiaux . Le design de l’industrie et l’organisation du travail joueront un grand rôle dans l’élaboration de ces futures industries durablement performantes. Soyons capable de dire « fermez toutes les usines au Cameroun si elles ne sont plus performantes ». Mais en même temps créons/développons celles qui nous permettront de véritablement répondre aux besoins de notre marché.

<

p style= »text-align: left; »>Sommes-nous prêts pour relever ce défi ?